相关内容

-

磁性材料与镍的磁性特性

磁性材料是指由过渡元素铁、钴、镍及其合金等能够直接或间接产生磁性的物质。这些物质在外磁场中能够被磁化,并表现出特定的磁性特征。根据物质在外磁场中的表现,可将物质分为:抗磁性、顺磁性、以及铁磁性物质。

-

永磁科普|永磁电机 VS 普通电机,这两个有何区别?

电机是现代工业的心脏,广泛应用于各个领域。永磁电机和普通电机作为两种主要类型,到底有何区别?今天小编带你一起来了解下:

-

走进前沿新材料10:非晶软磁材料

软磁材料是电力、电子、通讯、智能制造、新能源汽车、和国防工业等多个高新产业和高技术领域发展的核心材料。在材料科学领域,金属的原子排列方式决定其性能边界。传统晶态材料的原子呈现周期性有序排列,而20世纪60年代发现的非晶合金展现出完全无序的原子结构,其低矫顽力、高磁导率的特性引发关注。

-

软磁材料在电机中的应用及种类

一、软磁材料在电机中的应用场景1、定子与转子铁芯作用:形成闭合磁路,引导磁场分布,支撑绕组线圈。要求:高磁导率(降低磁阻)、低铁损(减少发热)、高饱和磁感应强度(提升电机功率密度)。应用实例:异步电机、同步电机、伺服电机的定转子核心部件。

新能源汽车两级减速器齿轮设计规范

一、新能源汽车两级减速器齿轮设计规范

目前,全球的汽车行业都在大力发展电动化,以美国的特斯拉为例,2022 年全球销量达 131 万辆,同比增长 40%;国内的新能源汽车销量占比也在飞速提升,从 2020 年的 5.4% 提升到 2022 年的 20%。可以预见,在未来几年内,纯电动汽车将会代替燃油车,成为人们日常出行的主要交通工具。

随着电动化的发展,汽车驱动电机转速已经突破了 20 000 r/min,作为扭矩传递装置的减速器,需要满足高转速及高扭矩的要求;同时,纯电动汽车减速器还必须满足可靠性高和 NVH 性能好等要求。

为了提高汽车减速器的传动平稳性及 NVH 要求,常规的圆柱斜齿轮已无法满足纯电动汽车的要求,因此,本文将采用细高齿的设计方案,来提高齿轮的承载能力和重合度,实现高扭且平稳的传动。

本文通过对某款纯电动汽车两级减速器齿轮的设计研究,通过增大齿高、微观修形等方法,计算校核了减速器的性能,获得了满足要求的纯电动汽车减速器。

纯电动汽车减速器设计流程如图 1 所示。

图 1 纯电动汽车减速器设计流程

该纯电动汽车驱动电机最高转速为 16 000 r/min,峰值扭矩为 320 N·m,齿轮转速高、承载大,要求减速器每级齿轮重合度>4,TE<0.25 μm。

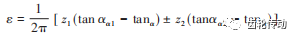

齿轮重合度用 ε 表示,其计算公式为:

式中,αα1、αα2 为齿轮 1、2 的齿顶圆压力角;α 为齿轮啮合角;z1、z2 为齿轮 1、2 的齿数;“+”号用于外啮合,“-”号用于内啮合。

通过采用细高齿技术方案,优化齿轮齿廓参数,可以增加齿轮啮合重合度,从而提高齿轮承载能力和使用寿命,实现减振降噪、降低成本的目的。齿轮材料选用渗碳钢 20MnCr5,后期喷丸处理。图 2 是减速器传动结构图,输入轴为电机转轴,输出轴接车轮。

图 2 两级减速器空间结构

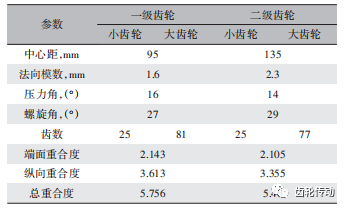

根据《齿轮设计手册》,确定齿轮宏观参数如表 1 所示。

表 1 齿轮参数

从表 1 中可以看出,重合度都>4,满足设计要求。

本文将采用 Romax 软件对齿轮和轴承进行寿命分析及强度校核。在 Romax 中进行齿轴系统建模,添加载荷谱,计算可得表 2 的结果。

表 2 齿轮受力及安全系数

从表中可以看出,齿轮接触安全系数>1.1,弯曲安全系数都>1.2,满足寿命和强度要求。

齿轮的啮合强度,除了受到齿轮本身模数、齿数、压力角以及配对安装距等宏观参数影响外,还受到微观几何参数的影响,其中齿轮修形就是一个重要的影响因素。齿轮在制造过程中会产生误差,因此需要对加工好的齿轮进行微观修行来优化齿形。采用 Romax 对齿轮进行修形并比较修形前后齿轮载荷分布情况。

修形前后齿轮单位长度载荷分布情况如图 3~图 6 所示。

图 3 修形前一级大齿轮

图 4 修形前二级大齿轮

图 5 修形后一级大齿轮

图 6 修形后二级大齿轮

对比可发现,修形可降低齿面最大载荷,从而提高齿轮接触及弯曲强度,增加齿轮寿命。

根据 QC/T 1022-2015《纯电动乘用车用减速器总成技术条件》进行试验验证。

试验项目包括静扭试验、超速性能试验、高速性能试验、NVH 试验、效率试验、接触斑点试验和疲劳寿命试验。

将减速器水平安装在试验台架上,半轴另一端接电机,设置好工况开始试验。试验过程如图 7 所示。

图 7 减速器台架试验

所有试验完成后对减速器进行拆解检验,齿轮无断裂、无严重点蚀,轴承转动正常,试验合格。

NVH 试验结果如图 8 所示,最大噪声出现在减速器左侧,声压级为 80 dB(A)。根据要求,减速器加载噪声应不大于 83 dB(A),试验结果满足标准。

图 8 减速器噪声测试数据

以上对电动汽车减速器进行了正向设计和验证,通过以上分析研究,可以得出以下结论:

a. 采用细高齿方案,可以提高齿轮重合度,优化变速器的 NVH 性能。

b. 增大齿轮副重合度,可以使传动更加平稳。

c. 对齿轮进行有效的微观修形,可以提高齿轮的接触强度和弯曲强度,从而提高变速器的使用寿命。

声 明:文章内容来源于电驱动Benchmarker。

732225485

732225485

沪公网安备31011802005013

沪公网安备31011802005013